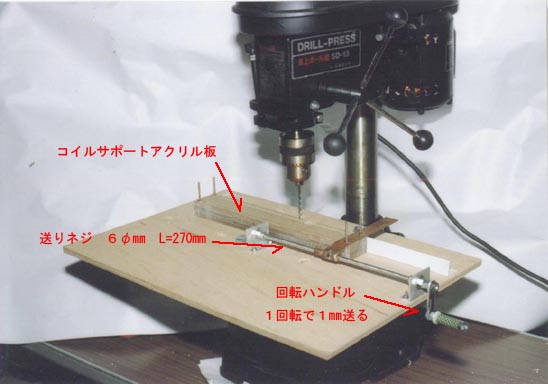

設置

カプラ本体は、予定通りに倉庫の棚に置いた。全体を覆うケースを作らずにいたのだが、「埃をどうする?」と思案をめぐらした時、ホームセンターの広告で「これはいける!」というものが見つかった。早速、彼のホームセンターに巻尺を携えて観にいってみて「バッチリ!"」をほくそえんだ。所謂、衣装ケースを特売価格で買ってきた。

アンテナカプラを定位置の棚に置いて見て、思わず拝んでしまった。当局は、神道で神棚を祭ってあるが、第2の神棚がここに出現した。

2礼2拍のご利益は、あらたかなもので仮使用して以後、各局から、「今までのアンテナは何なんだ?」と格段のご利益のレポートをいただいている。

カプラ組み立て

今回は、手持ちのアクリル板の再利用の為に2分割して製作した。穴明け加工した4枚のアクリルの短冊にコイルを差し込むように回転させて組み立てる。このときは、少し根気よくゆっくりと!

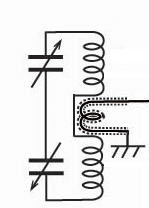

2分割したコイルスペーサーを繋ぎその中間に3ターンリンクコイルを巻いた。更に、このリンクコイルは、どこまで有効なのかは不明であるが、不要輻射の軽減を狙って、5D−FBを使いファラデーシールドの構造にした。即ち、グランド側の外皮の網線はグランドに接続されているが、送信機からのホットエンド側はどこにも接続しないで開放されている

バリコンは、何時ぞやのミーティングのオークションで入手して措いたものを使用した。、これは、50PF×2と100pF×2の4連なので、100+50pF×2として150pF×2連に接続してある

実験ではこれで大丈夫と確信できた頃、実験用をスタンドオフ碍子に載せて実用にと考えていたが、具体的な加工はと思い始めて、かなり考えたがどうもすっきりとまとまらなかった。

卒業を控えた我々学生に最後の講義で恩師が、はなむけとして教えてくれた言葉が思い出された。それは、「不恰好に見えたとしても、全体にまとまりの無いものは、その性能を発揮しないで故障ばかりの物が出来てしまうから、けっしてスマートさを求めるのではなく、まとまりのある美しさをもったものを考えなさい」と言うことだった

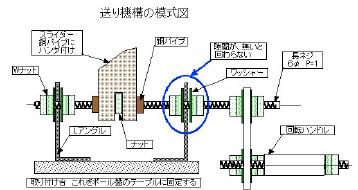

そこで、何か無いかとホームセンターを探してみたところ「打ち込みナット」なるものを見つけた。これは、木材に打ち込んで使用するナットである。元々ベニア板を使って組み立てる計画だっただからと思い直し、この「打ち込みナット」使って組み立てるみると、以外にまとまって見えたのでこれで良しとした。

パネルもベニア板をつかってあるが、高周波電流監視用のメーターが、必要なのかは疑問があるところだが、必要なら調整時にメーターを接続すればよいわけでこのメーターを常に監視するわけではないので無ければ無くても良かったか?。まっいつでも調整できると思えば有っても無駄はないと思うことにした。

角材を配置して 部品を取り付けて 前面パネル タップの引出し

カプラ配線

コイルの直径が大きいので、コイルからのリード線の引き出しには注意が必要である。コイルの円周方向に引き出すとこのリードのも巻き線となるからその長さがインダクタンスに影響してしまう。その為、リード線はコイルの中心軸から直径方向に出て、コイルの外側で軸方向と平行にタップ位置までリード線を引き出すのである。 また、コイルのタップの調整には、コイルが6ミリのパイプなので文房具の目玉クリップを利用した接触端子を作ってみた。これは、相手が高周波であることから接触面積の増大させ接触を確実にする狙いからこのようにしてみたが、予想以上にうまくいった

適当なタップ位置で試してベストポジションを探した。かなり、ブロードなのでびっくりした

アンテナカプラ

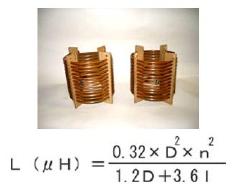

平衡給電するためには、送信機からの不平衡出力を平衡給電に変換するものが必要になる。方法は、バランの使用などが考えられるが、オーソドックスにLCによるアンテナカプラを使うことにして、30年ほど前に残業中に作った直径6ミリの銅パイプを直径135ミリ巻き数11回のコイルを使った

過日、さるミーティングにもって行きオークションに出したところ「何だこりゃ! 誰が使うんだ」あきれるやら、感嘆の声とともに当然の結果として不成立の憂き目に遭い持ち帰ったものである。そうなると自分で使うしかないかと奮い立つ訳である。

コイルの大きさは、比較に置いた4CX−250と比べれば一目瞭然である。

仮調整

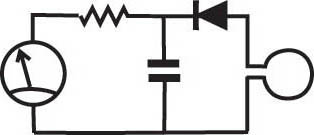

実際に使う前に仮調整をして計画と大きな違いのないことを確認することは、間違った方向に調整しない為に必要な手続きであると信じている。一応、フィーダーでおおよその確認がしたあるのでこれを再確認する事になるが、無線機に仮接続して、ダミーロードとして、計画の600Ωとは少し異なるが100V20Wの電球の点灯時の抵抗値は500Ωなのでこれを利用した。念の為、AC電源で電球を点灯してその明るさと同じ明るさになるようにアンテナカプラのバリコンとコイルタップの位置を調整した。この明るさの確認は、難しい装置を使うわけでもなく、CDSをセンサーとしたテスターの抵抗レンジで同じ値になる様に調整しただけである。

その結果、これまでの文献により調査しておいた、このコイルのインダクタンスとバリコンの容量の組み合わせでは、3.5MHz帯では不足するのではと考えて来て、その為に太さ4ミリの胴パイプを20m買っておいたが、この使用したコイルとバリコンの組み合わせで、何のことはないバリコンの中央付近で最良点に調整できたことにはびっくりした。今まで少しづつ考えて来ていたことが、徒労に終わる結果となってしまったがうれしい誤算といえる

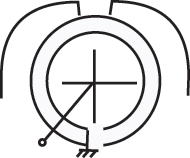

また、実際の使用時の為に、トロイダルコアーを使って高周波電流計用の検出部を組み込んであるから、2つの検出部の感度を同じになるように左右を入れ替えて同じ値を示すように調整しておいた。

戻る

調整用時の配線だが、そのまま使っている(手抜き?)

左方向ではリード線が、減算される

右方向ではリード線が、加算される

半径方向に引き出し、軸方向に配線すれば、最小の影響となる

実験用の仮組み立て

打ち込みナット

13μH×2

150pF×2

高周波電流計

フィーダーのリードにリンクを結合

モービルの無線機を接続しての仮調整

既に、フィーダー単独での状態は、把握できているので確認の為に実施してみた。これまでの調整位置で何もしないでも使用状態にセットできる事を確かめられた。