自在接手(ユニバーサルカップリング)の制作

こんな具合に出来た。

バリエルと 真空バリコンへ仮組み立て

直径45ミリφと少し大きめだが、「何たら5Kのリニアアンプ」に使われていたバリエルに取り付けてみるとそれなりにバランスして見える。

真空バリコンは、サーボ基板も完成しているので寸法確認の為に組み込んで見た。

1KWへのQROも出来て、3−500Z×2のリニアアンプを使うようになって、リニアアンプのπマッチ調整で昔を思い出しながら、運用バンドを変える度にバンド切り替えスイッチの操作、プレートバリコン、ロードバリコンの調整が、面倒くさいと思うようになった。エキサイターは、半導体のトランシーバーになり、ワンタッチでバンド切り替えが出来る時代になっているなのに。

アンテナカプラをサーボモーターを使って、リモートコントロールできるようにしている。そこで、全く同じ考えでやれば問題は無いと、リニアアンプのプリセットチューンを思い始め、仕掛けは何も変わらないことからやってみようと思った。

これは、かなり前にラジコン用のサーボモーターを使った実験をしていて、実用化の見通しは立っていた。プレート同調の真空バリコン、ロード側の真空バリコン、そしてバリアブルインダクターをカプラと同じ仕掛けで駆動してやれば済む、事は簡単だ!。しかし、モーター駆動軸の直径は、6ミリφでこれらの高周波パーツは、国産では無く、USA製なのでインチ寸法で約6・3ミリφとなっている。つまり、片方のボスの軸径は、6・3ミリφ、もう一方は、軸径6・0ミリφなので、作ろうと思った次第。

いつも思うが、駆動側のモーター軸と直線状に組み立てる事は、ホームセンターで買ったボール盤と、適当な定規でのケガキと我が腕を信じた手加工では、必要な精度では作れない!。故に2つの軸を繋ぐには、自在接手は欠かせない。それなりの工作機械で加工してもやはりここには自在接手を使う。

たま々、厚さ15ミリのベーク板が手元に使いきれない程ある。こいつで接手のボス部分を作り、リン青銅板でたわみ部分を作れば、「出来る!」と確信しての工作開始した。

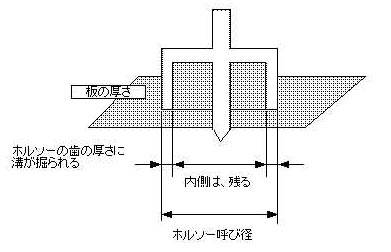

板を円筒状に加工するには、どうするかを考えた。そうだ、30ミリφのホルソウを使い、内側に残った部分をつかえば、約26ミリφの円筒ができる。これをボス部分に使うと、意外と簡単に出来そうだと思い付いた

ホルソウでの加工状態 実際に切り抜いたベーク板

板厚が、15ミリなので表裏の両面から加工してくり抜いている。

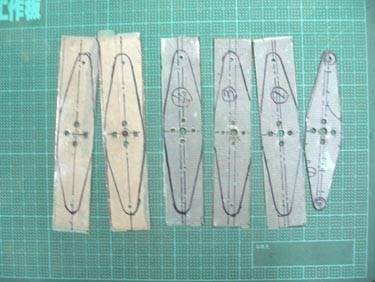

同じ寸法の物を3台つくるので、ひとつ毎に卦がいていては、こちらの腕ではとても精度がそろわない。そこで、穴間隔が多少違っていても揃って居れば問題無いので各穴あけ用のゲージを作ってマーキングした

蛇の目基板の切れ端の寸法ゲージ こんな具合に各パーツにマーキングする

軸固定のネジ穴以外は、ベーク板から切り出す前に加工すると加工し易い。

ブリキ板のような金属板で寸法ゲージを作って、このゲージ穴で切り位置を固定して穴開けをすれば、もっと精度よく加工できる

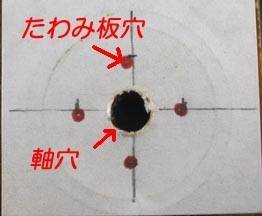

当然中心の6ミリφの基準穴を開け、これを基準にする

ボスへの穴開け加工の様子 万力に固定して位置決めをして穴を開ける

これは、回転止めの押しネジ穴加工 90度で2ヶ所に設けた

軸穴にシャフトを通して置けば、実用範囲で直角を見通せる

これは、ネジ加工の下穴なので次にネジタップを使ってネジ加工する

このボスには、たわみ板を組み付ける軸方向のネジ穴4ヶ所、軸に固定用する半径方向のネジ穴2ヶ所と一つのハブで6ヶ所ある。そして、ボスは、6個もある。手回しのタップハンドルでの作業を想像すると面倒くさいの一言と言える。そうだ、手持ちの可変スピードの電動ドリルにネジタップを咥えて、超低速で回して押し込んだらどうなると思い、失敗したらもう一つ作れば良いと開き直って恐る恐る試してみた。「大正解!」でボスの長さは、15ミリ有っても全ネジをいとも簡単に加工できた。(ベーク板ならばと思うが)

ユニバーサルジョイントのクロス部分の代わりに円盤を使うとして、5ミリのアクリル板を円形に加工した。

上の板は、外寸で丸を描き、切り出しの前 中心のネジと曲がった銅線は、コンパスでU字部分にサインペンを差し込み回転させて円を描いた。下は、荒切り出し後に、ボール盤にボルトで取付、ヤスリで切削して整形する

たわみプレートの材料にリンセイ銅板をと考えたが、手持ちには無い。計画のバリエルは26ターン、真空バリコンも25回転程で最大から最小値まで変化する。これらを20秒位で可変できる様にするとすれば、その回転速度は60rpm程となる。また、無線局の運用時間から使用頻度を想像すると一日に何回動作するのだろう。これが、連続運転をするならば、かそれなりの考えと材質を考慮するが、運転条件から手持ちに有る0・4ミリ厚の銅板で十分いける考えて0・4ミリ厚の銅板で制作した。

たわみプレートの準備 穴位置は、6枚を重ねて穴開け加工ている。 お馴染みのデザインで完成!

外形は、ハサミで切り出した後、6枚重ねてヤスリ掛けをした。

出来たけど、直径70ミリ程になりこれでは大き過ぎた。世の中には、見た目とバランスと言う言葉がある。使えんことはないけど、こりゃいかんと作り直した。

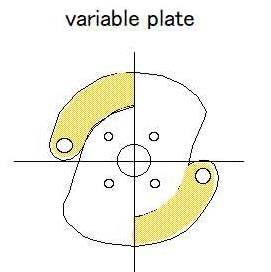

思案して、下図の様なたわみプレートにデザインを変更し作り直した。

着色部分が、画面と直角方向にたわむ様なアーム状のプレートに変更。外径は、45ミリφとした

各パーツの様子

そして、出来上がった2作目の直径45ミリのジョイント 左が、市販のタイト製の物

ハブとたわみプレートの結合をする事を考えれば、手加工の作業ではこんなもんだろうと思っている

これの構造の欠点は、両軸間のたわみプレートをリングプレートに固定するネジとたわみプレートとの「離隔が取れない事」で、リングプレートに固定するネジをプラスチックにすれば、全く問題なくなる。ハブ部分は、ベーク製なので基本的には絶縁されているが、離隔は小さい。

元々、πマッチに使う事から真空バリコンの駆動軸側をアース側にすれば絶縁されていようが、いまいがバリコン軸はアースとなり絶縁とは全く関係が無い。組み立て時の駆動側に軸とバリコン側の軸の芯のブレを補正する目的の部品である。バリエルもローインピーダンス側(出力側)にすれば、大きな離隔をとる必要は無いとの判断でこの構造を採用した。

JA2EIB HomePageへ