市販アンテナカプラへのリモートコントロール用付加装置の試作

**************** 2025.12.03 追記 *****************

素晴らしい平衡給電用のアンテナカプラ回路を教えていただき、遠隔操作のオールバンドを完成させ運用している

2020.06.14に1stQSOしていただいた局から、ヨーロッパで平衡フィーダー用の「S−MACTH」と言う回路のアンテナカプラが、使われている事を聞き、ネットを調べて見ると、これまでに見たことも無い回路だった。

教えて頂いたページ https://www.pa0fri.com/ATU/Smatch/smatcheng.htm

これなら!!!!。と、飛びつき約二年間の実験を経て、実用化し、現在も運用中

http://www.maroon.dti.ne.jp/~ja2eib/s_macth/S-Macth.html

***************************************************

シャックから倉庫に置いたアンテナカプラの1個のバリコンをシャックからリモートで回し、2バンドを切り替えることはもう出来ている。

参照 maroon.dti.ne.jp/~ja2eib/index1/Remotecontrol/RemoteCoupler.htm

たまたま、市販のアンテナカプ(DIWA CNW-217)が手に入ったことから、遠隔操作で1.9〜 28MHz帯の各バンドを切り替え、遠隔操作する為の「付加装置」を作ることを思い立った。

これまでモービル用のカプラ そして、シャックでのダブレット用ハシゴ給電のカプラとを差動アンプのサーボ回路を使ったサーボモーターでバリコンをリモートコントロールして回している。同じ回路で3チャンネル分のケーブルを引っ張れば、簡単だけど、それでは、芸がなさすぎるとの思いから、電源線2本と信号線1本の計3本で「1個のバンド切り替えSWと2個のバリコン」を回そうと考えた。 仮に電源を両側それぞれに用意すれば、信号ラインの2本のケーブルだけでできはず。

ラジコン模型の飛行機、自動車を考えれば、搬送波をコントロール信号で変調しているから、この搬送波は、1本の信号線と考えば同じ要領でできるはずと思いついた。そこで、いろいろ思案を重ね、ようはそれぞれの信号をある約束に従い、順番に並べたシリアル信号として送り、受け取った側で3個のモータに信号を振り分けて個別に回せば良いと考えた 。

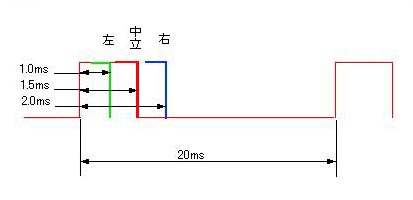

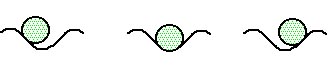

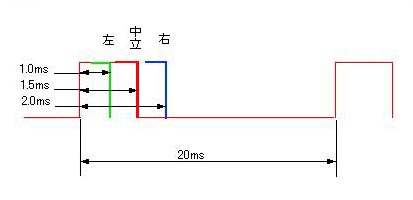

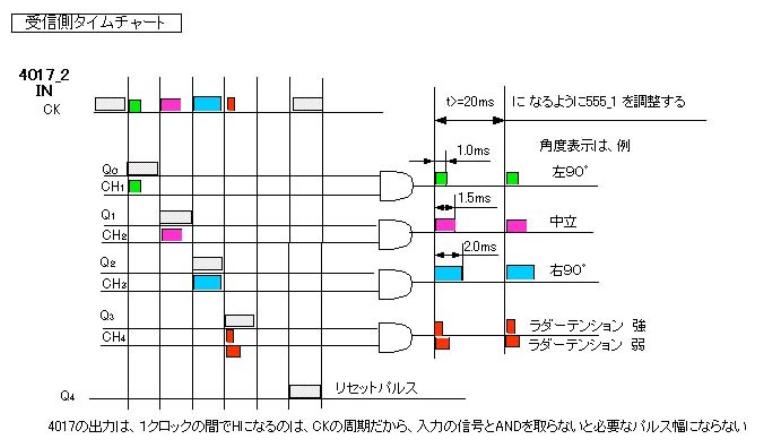

一般にラジコンサーボは、パルス幅を可変したPWM信号でその回転角を制御している。インターネットを調べると「有るわ、有るわ」なのだが、3CHの信号パルスをシリアル信号にして送り出し、受け側でシリアル、パラレル変換をして各サーボを駆動するとなると、ON,OFFをコントロールするものはあるが、可変されたパルス幅を出力して位置制御しているものは、「無い」とは言えないがどうもしっくりこなかった。多くのメーカーのRCサーボは,約20mSの周期で約1mSから2mS幅のパルス信号を加えるようになっているらしい。サーボは、1.5mS幅のパルスでほぼ中間位置で停止し、それよりも短いパルス幅だと左周りに、長いパルス幅だと右周りに首を振ります。つまり、1mSを最小角度のスタート点として、2mSで最大回転角度に回転する。メーカー、製品にもよるらしいがおおよそこれで180度回転する

従って、それぞれのサーボ制御用パルス幅の信号を作り、順番に並べて送り出し、受ける側でこのパルス幅の異なって連続してくるパルス信号から個々のサーボに対応するパルス信号を選び出し、それぞれのサーボに正しく与える必要があることになる。

ワンチップマイコンのプログラムは書けないので、昔堅気にロジックICを使うことにこだわり、色々なホームページを参考にさせていただいたが、先に述べたように複数チャンネルをシリアル信号で送る方法については、オン、オフをさせるものはあったが見つけられなかった。先にも述べたように多チャンネルのラジコン飛行機などの製品は、電線こそ引っ張っていないがシリアル信号を送っていることに他ならない。そこで以前、ネットワークケーブルのチェッカーは、順番に接続している線を切り替えながら作った経験から、パルスを順次出力できるジョンソンカウターの4017を使うことを思い立ち、あれやこれやと迷走し、この回路に落ち着いた。

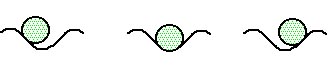

一般的なRCコントロールのPWM信号

先述のように多くのメーカーのRCサーボは,おおよそ約20mSの周期で1mSから2mS幅のパルス信号で回転角を制御している。サーボは、1.5mS幅のパルスでは、ほぼ中間位置で停止し、それよりも短いパルス幅だと左周りに、長いパルス幅だと右周りに首を振ります。 つまり、1.5mS幅を中心として、±約0.5mSだけパルス幅を増減させることによって、連続的に左右に首振り角度を制御することができます。(注:パルス幅、周期ともに、きっかりとこの値になるわけではなく、メーカー、製品により若干のばらつきがあるようなので使用する製品で確認する必要がある

上図から1CHが、最大2.0msで、次の信号の間隔を0.5msとすれば、20ms÷2.5ms=8 となり特別な工夫をしなくても8CHのコントロールが可能となるから、もっと複雑なものをコントロールできる。

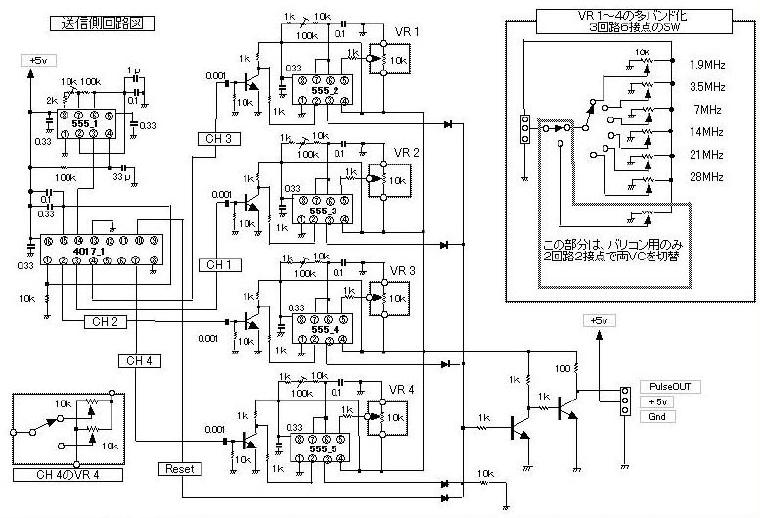

サーボコントロール回路

送信側

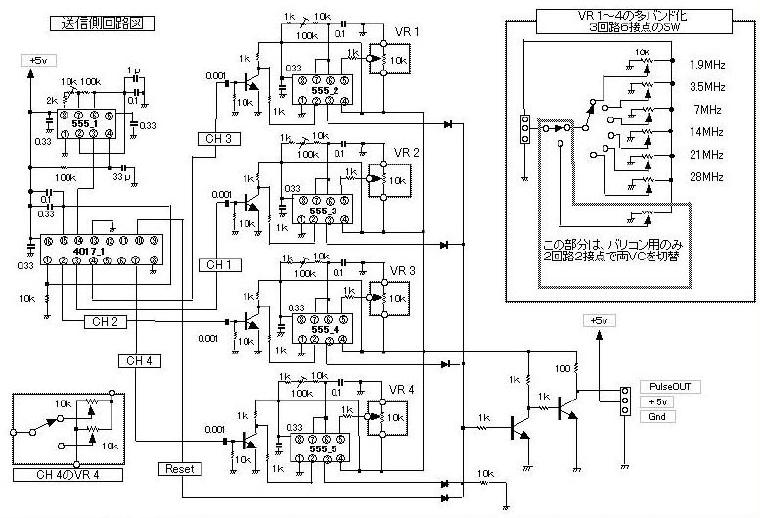

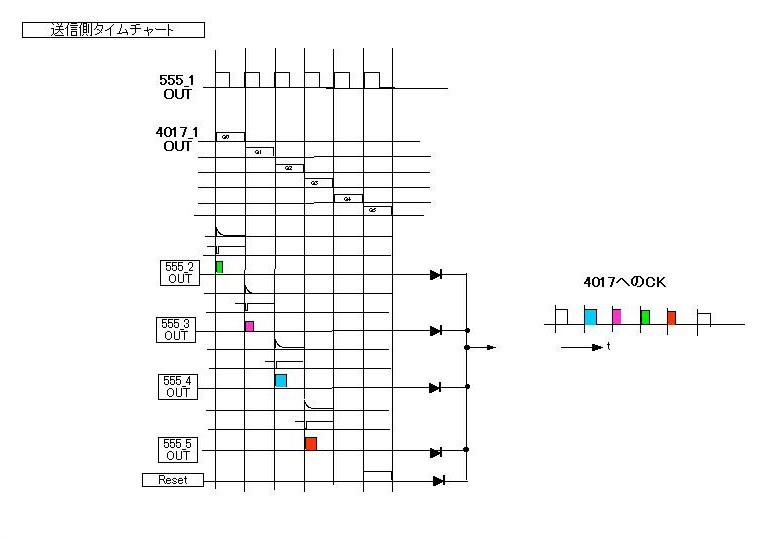

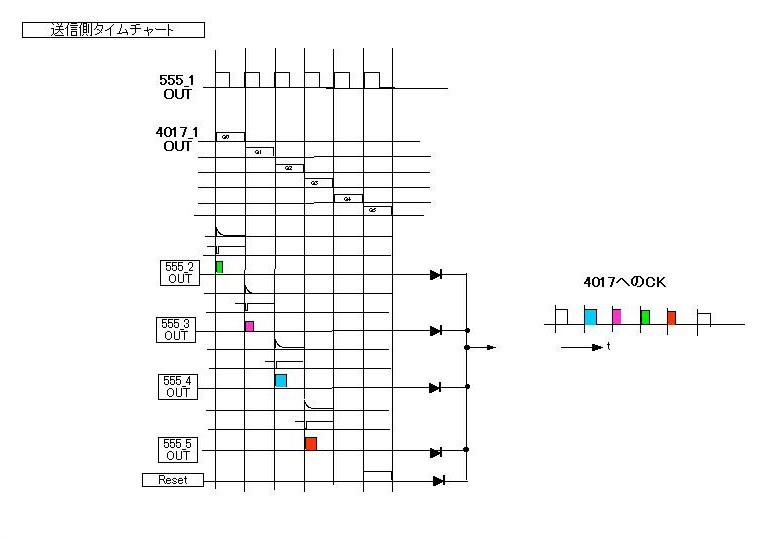

理屈上、周期20msなので、安全を考えて20mSの間に1チャンネル2.5ms以上にならないようにすれば、8チャンネルの信号を合成してシリアル信号で送っても大丈夫と思われる。 今回は、3チャンネルなので無安定動作の555_1で2.5ms幅のパルスを発生し、4017_1のQ1=1ch、Q3=2ch、Q5=3ch、Q7=リセットパルス として5ms幅の信号を取り出した。これなら、各チャンネルの波形が連続になってしまうことはなくなる。

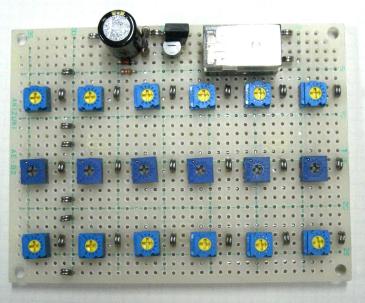

ここで1.9MHz帯〜28MHz帯までの各くバンドに対して、あらかじめ最良点をプリセットして、切り替える用に「多バンド化回路」を組み込みプリセットチューンとすることにし、更にアンテナを交換した場合などのテスト用にプリセットを使わない手動調整する回路も追加している。

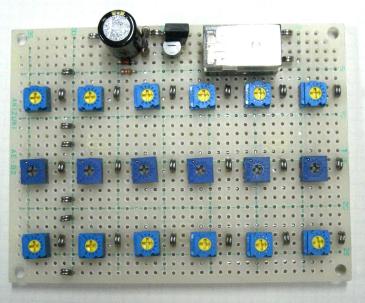

バンド切り替えの位置調整をしてみて、このバンド切り替えの半固定抵抗にはトリマー型ではなく、多回転型の方が微調整ができる事が判った

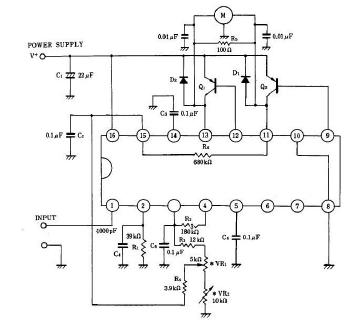

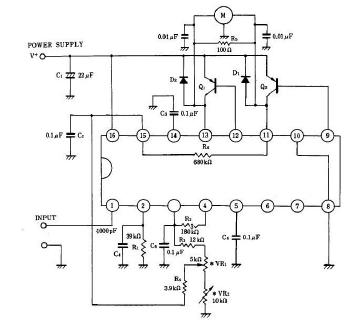

IC555の単安定動作は、トリガーパルスの立ち下がりで発振するからこの幅5msのパルスを微分し、微分波形をTRアンプで反転整形し、トリガーパルスを作っている。単安定動作の555-2、555-3、555-4は、サーボに必要なパルスを発生する。パルス幅は、ピン5のcontrol端子に変調電圧として加えて、デューティー比を可変する形で、CH1、CH2、CH3の各パルスを作り、IC4017pin7からのリセットパルスをダイオードマトリクスでシリアル信号として送りだしている

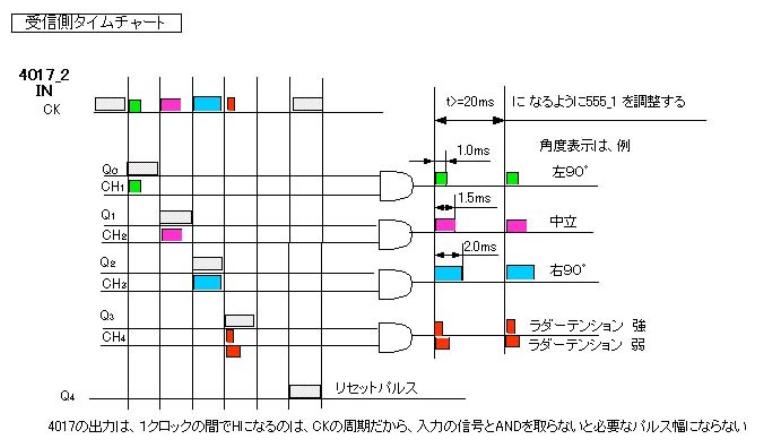

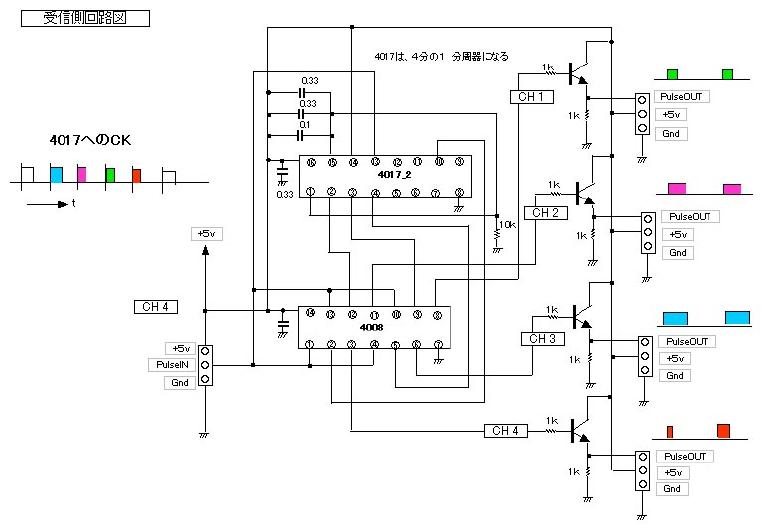

受信側

これらの回路図については、他のページにも述べたように「付け焼き刃の電気屋さん」なので、

トライ&エラーに近い状態での定数設定をしている

こんな風に考え、このように作ってみたらそれなりに働いたということです ハイ‥‥‥‥。

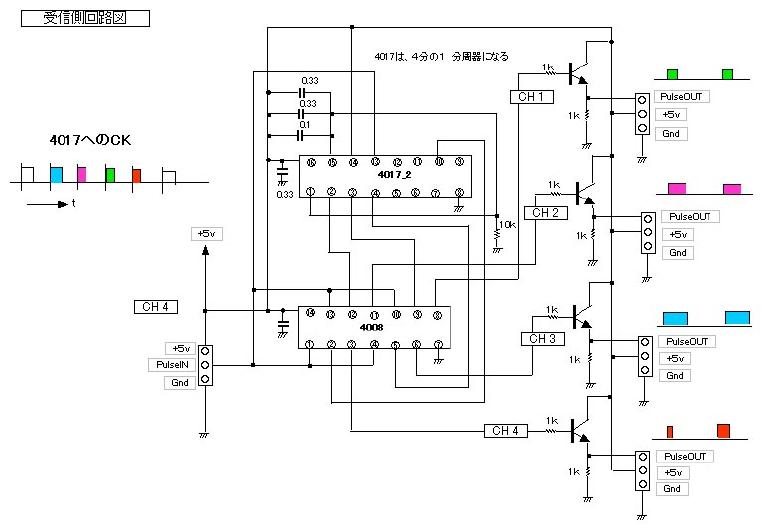

送信側からCH1、CH2、CH3、リセットパルスの順番でデューティー比の異なるシリアル信号として送られてくる。これを4017-2でシリアル、パラレル変換をする事になり、4017-2のQ0、Q1、Q2、Q4に各パルス出力が順次出力される。4017の出力を考えると、送られて来たシリアル信号が、デューティー比の異なるクロック信号となることから各チャンネルのパルス幅ではなくCK周波数の幅になっている。その為に送られて来たシリアル信号と4017−2のQ0、Q1、Q2の各パルス出力を4008のAND回路を通して各チャンネルのパルス幅となるようにしている(微かに時間遅れがあるが、実用上問題にはならない)

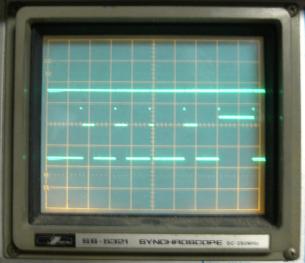

上の負側の信号は、トリガー用クロックパルス 上の信号は、コントローラからの信号

下の信号は、コントローラからの出力 下の信号は、あるサーボへの信号

実際の信号波形(最も長いものが、リセットパルス

左の画像で下側のパルス信号は、コントロール(送信側)装置から送られてくる信号。上側は、クロック信号を発生している555の出力信号で、555は負の方向のトリガーパルス3分の1の電圧で発振することから、数10μsパルスを発生させてし、サーボコントロール用の555のトリガーパルスとしている。クロックパルスは、約3.5msの周期で全部の信号が画面に入るように時間軸を時間側を調整してある。

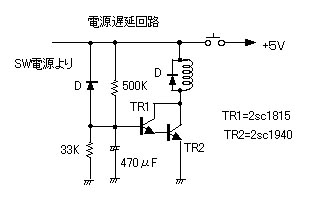

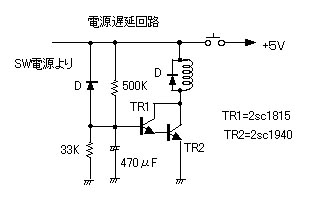

注:パワーオンリセットについて

問題は、受信側のシリアル、パラレル変換の順序で、CH1、CH2、CH3、リセットパルスの順番で送られてきた信号を正しく変換しなければ、別なサーボが駆動される事になってしまう。2つの4017とクロックの555の発振開始のタイミングを制御する必要がある訳で、

(1)、送信側の4017をリセットして、クロックの入力に備え、

(2)、受信側の4017をリセットし、シリアル信号の入力を待ち、

(3)、クロックの555を発振させる

という順番にすればよいことが実験の結果判ったので、各555のReSET端子に適当な容量のコンデンサーをパラレルに接続した結果で深く計算したものではない。しかし、事は簡単ではなく、しばしば同期しない事が発生し、悩みの種となっていたが、現在は、この状態でエラーを確認していない。このパワーオンにロジックでしっかりと時間差を与える回路を用意する必要があるかも?。更にスイッチング電源の直結では、安定しない事も判明し、電源+5Vが安定してから+5を加える為に遅延リレーを電源側に組みこむ必要にせまられた。数秒の遅延時間が、あればよいのでしっかりと計算をすべきではあると思うが、トライ&エラーで下記の回路ようになった。(470μFは、大き過ぎた)

PICなどのワンチップマイコンを使えば、まず リセットパルスを発生させ、その後に順次各チャンネルの信号送り出すようにして、このリセットパルスを基準に、順序に従って各サーボにパルスを振り分けるようにすればいいとは思うが、悲しいかなプログラムは書けない。

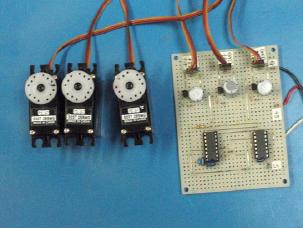

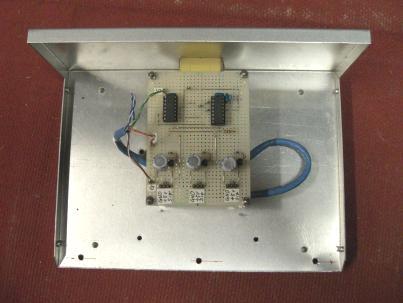

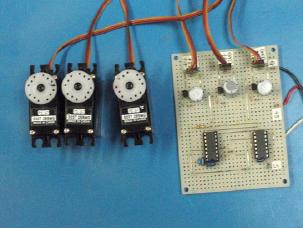

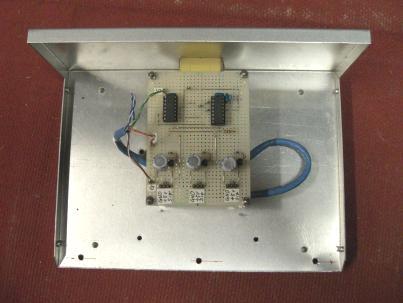

送信側基板 受信側基板 プリセット用VR基板

バンド切換えのプリセットVRは、多回転式の半固定VRに取り換えて調整のし易さを計った

一応、IC555の周期の計算をざっとして、基板上の配置との兼ね合いで抵抗もジャンパー代わりにし、両面配線もどきにて組み立てた。発振周期の抵抗を必要な発振するように調整して、サーボの動きを確認してメカの制作に着手した。

メカの製作

ここまでは、半田ゴテと老眼鏡との奮闘で比較的簡単にできた。しかし、具体的メカの機構のをどうするとなるといささか考えた

結局、ここも得意の糸掛け方式に落ち着いた。この糸掛け方式は、中心が少しくらい外れても大丈夫なで 「己の目を信じ」 これでセンターは、合っていると工作しても心配ない事から安易にこの方式を採用してしまう。歯車なんかを使おうものなら少しセンターが外れたらギクシャクしてひどい目に遭う。勿論、それなりの工作機械が使えるならば、それなりの方法を使い、市販しても恥ずかしく無いものを作る。

DIWA(CNW-217)製のアンテナカプラに装着させるのだから、バリコン、バンドSWの軸に付いているツマミ代わりにプーりーを取り付けることになり、例によって、プーリーの自作となる。「アルミ板を削るか?」を考えたが、加工が容易ことから3ミリ厚のアクリル板を3枚重ねる事とした。これは、採用したサーボに付属していた円形ホーンの外形から外側を35ミリ、中央を30ミリとした。まず、それぞれの外形の円盤を数だけ作り、接着剤で接着すべく、3枚重ねにして、画像のように6ミリのボルトで締めてしっかり接着した。このままでは、プーリーの溝は、矩形なのでボルトをボール盤にくわえさせ旋盤もどきにして、適当な丸ヤスリを当てて溝の面取りをしておいた。アンテナカプラ側のプーリーの中心には、外形19ミリのアルミ製のツマミを埋め込み、シャフトにしっかり取り付けられるように考えた。

其の為、手持ち工具の都合から16ミリのホルソウで16ミリの穴をあけ、19ミリの円錐形砥石で19ミリに拡大した。画像のようにこの砥石で削る方法は、加工時の温度上昇のより軟化する為、仕上がると内径が若干小さくなって、ツマミは締まり嵌めとなり十分な強度が得られたのは、結果オーライの誤算だった。

このプーリー完成後、名古屋に出張の際にジャンク屋さんでアルミ製の厚さ4ミリ、直径30ミリ、中心穴径6ミリの円盤が売られていたのを発見した。同じような用途に使えるだろうと4枚買って来たが、以前にも来ているのだから見つけていればプーリーはもっと簡単だったと歯ぎしりしたが、しかたがない

プーリにすべく接着 縦旋盤もどき? 中心穴の拡大 19ミリの円錐形砥石で更に拡大する

プーリ部分と中心になるツマミ 回り止めロックビス用のネジ穴加工 出来上がったプーリー 左側はカプラ用、 右側はサーボ用

万一の空転を防ぐよう為に、ロックビスはアルミのツマミ部分だけではなく、アクリルの部分にもかかる長さのものを使った。

プーリーができたところで基礎実験として仮設で組み立てて、バンドスイッチを回してみたところ不安を感じた。そこでしっかりとトルクを滑りなく伝える為にとラダーチェーン方式に変える事にした。調べてみるとポリアセタール製の基準径33.7Φの物が数100円で売っていた。これなら、必要数量だけを購入して、全部をこのラダーチェーンに換えればと考えたが、せっかくプーリーを作ったんだからバリコンはこのプーリーを使った糸掛けでいくことにした

バンドスイッチ側サーボに取り付けるスプロケットの加工 (サーボホーンにスプロケットを2.0φでビス止め)

バンドスイッチ側は、シャフトロックのネジ穴をハブ部分に加工した

左は、バリコン用 右はサーボ側 サーボ用のサーボホーンへの組み立て 糸掛けの状態

ふたつのバリコン用は、この自作のプーリーで十分なので意地でも作ったプーリー使う。

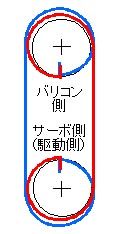

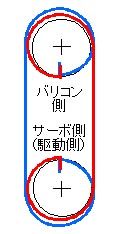

糸掛けのループは、5球スーパー等に使われたループとは違う方法にした。下側をサーボプーリーとし、右回転すれば赤色の糸が引っ張られ、左回転では青色の糸が引っ張られることになり、バックラッシュは、糸の伸びだけと最小になり、滑りはなくなる。いずれにせよバリコンは、180度しか回転できない

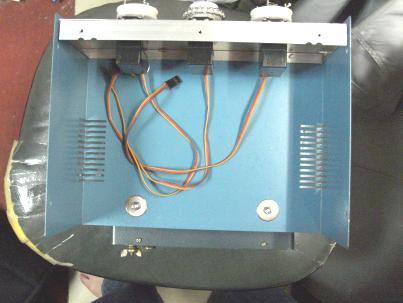

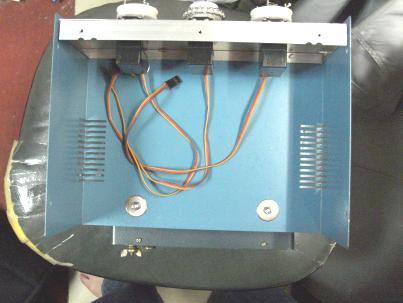

ケースが、「コの字の形に曲げた」ものを90度に交差させて、シャーシとパネル、つまり 蓋と側面としている構造上、サーボを取り付けたシャーシ側のパネル部分を切断して、ケース側にネジ止めしてケースと一体化させた。こうしないとこのケース構造では、ラダーチェン、糸かけを外さないと分解できなくなってしまうことになる。パネルとシャーシが分離されているタイプのケースならば、このような加工はしなくても済んだが、手持ちの活用なのでしかたない。

サーボを取り付けた前面パネルと蓋側 基板は、シャーシ側に取り付ける

一応、メカ部分の加工が、終わりに近づいたところで、サーボ側とアンテナカプラを仮に組み立ててテンション機構(?)の可動範囲を確認してみた。ケース間の4隅が、同じ隙間になれば平行と考えればよいので簡単だ。このプーリー方式ならばの特徴で目測でも十分な精度(?)で組み立てる事ができている。バリコンは、思惑通り全く問題なく回転するする。バンド切換えのロータリーSWの位置決めの為には、単にテンションを与えるだけではだめで、それなりの遊びが必要になる事が判ったので、得意のトライ&エラーで遊び量を決めた。この微調整にはこの仕掛けが多いに役立った。PICなどで制御するならば、ロータリSWを回転させてその定位置を微かに過ぎた位置で停止させ、バックラッシュを与える為に少し戻してやれば、もっと余裕を持ってSWを回転させ、SWのラッチ位置で停止するようにできると思う。

ラダーチェーンにせよ、糸掛けにせよ、プーリー間にはそれなりのテンションをかける必要がある。アンテナカプラ側は既成品なので仕掛けを仕込むことは避けたい。各サーボを可動式の台座に載せてやれば良いのだが、3個も作らなければならない。サーボを組み込んだケースとアンテナカプラを2段積みして思案を巡らした結果、ラダーチェンは、2つのケースの間に柱に見立てた4ミリのボルトを立て、ケースとの隙間が平行になるように調整できる構造とした。この隙間は、結構おおきく2センチ程とし、隙間に指が入りナットを簡単に回すことができる隙間として考えた。バリコンの糸かけは、基本通り、テンションバネを使うことした。このバネは、時代を見越したのか20数年前に1袋で30個ほど入りを買って置いた物が役立っている。

最初に組み立てた画像

正面 側面

コントロール側とサーボモータ側との接続は、情報コンセントを採用して8芯のEtherケーブルで繋ぐことにした(単に手持ちがあっただけ)

この状態で調整中に大きな問題に突き当たり、大改造(?)の決断をしなければならなくなった。

ロータリーSW用のサーボが、プリセット位置に停止した場合、ラダーチェーンには引っ張り荷重が掛かったままで停止する。この停止位置は、ロータリーSWのシャフト側のラッチの谷間での停止ポジションであることは保証されない。調整をくり返してサーボの回転角をロータりーSWの回転角にすればよいのかもしれないが、いわゆるバックラッシュの「遊び」が全くないので各接点が少しだけ「外れて」いる可能性を否定できない。引っ張って回転させているのだから、駆動側が停止したとしても引っ張られる側とに遊びがあるはずは無い。

ロータリーSWのラッチ位置の様子

手前なのか、過ぎたのか、正しい位置かは、判らない。引っ張って回転させるのだからチェーンには遊びがなく、停止しても緩みが有るわけでもなく引っ張った状態で停止する。従って、ロータリーSWは自分のラッチ機構によって正しい位置に落ち込む事はできない。下図の3つの状態が、想像できる。

左側から右方向に回転した場合。(逆もある)

手前で止まる 正しい位置 過ぎて止まる

それなりに精密加工した機構と制御装置を使えば、可能である。しかし、ここに使ったRCサーボやホームセンターで売っているボール盤、手掛けのヤスリでは神の手を持たない限り不可能だ。これ工場に依頼して加工するとしても、その加工費等をを考えると止めた方が懸命だ。ただ、クラッチ機を工夫すれば、いけるだろう。

鉄道の機関車が引っ張る列車だって、出発の時、機関車は微かにバックをして連結器に隙間を作り、客車を個々に引っ張れるようにして、荷重を分散させて出発していく。もし、客車が、全て引っ張り状態で出発すれば、全荷重を引っ張ることになってしまい、出発できない事があるらしい。

そこでチェーンテンションを可変にして十分な遊びを与える機構を追加した。手動ではあるが、ロータリーSWを回転する時にはチェーンにテンションを与え、停止してチェーンを緩める様に改造した。こうすれば、SW軸が停止するラッチ機構の谷間の中心スイッチ自信で落ちるので安心できる。その為、テンション用のサーボを回すべく信号をもう1チャンネル追加こととなった。テンションが掛かっている時だけバンドSW用サーボが働けるような回路を組みこめばと思ったけれど、今回は見送った。

このテンション機構にはいろいろな方法が、考えられたが写真の用にローラ付きホーンをチェーン間に配置して90度回転して肘を張るとテンションが加わる機構とした。直径が長い側ではチェーンを張り、短径側ではチェーンに触れないようにして、テンションを調整している。楕円形のアクリル板で滑らせようかと考えたが、チェーンを滑らかに回転させるには、接触する部分を滑るより、ローラーであれば、より滑らかに回転させることができる。

ロータリースイッチ用のサーボは、ラッチの定位置に落ち着けば、負荷が小さくなり電流消費は最小となり、「ジジ......」という音を発生しない。、サーボの位置が少しずれると若干の負荷がかかりと「ジジ......」という音を発生する。この現象から正しい位置の近くで停止しているかを判断できる。そこで、ラダーチェーンのテンションを無くし、且つ、遊びを与えてやれば、ロータリースイッチ自身のラッチ機構で定位置に落ち着くものと考えてこのような機構にした

このローラーをホームセンターで物色したところ、網戸の交換用のローラ部品があったのでこれを少し加工をして利用した。

運用バンドを切り替えるには、テンションをかけないとサーボにトリガパルスは加わらないようにすべきだとは思うが、その回路は考えなかった。

テンションローラホーン

ローラのみに分解し 中央側にあるリブを削りとる 真鍮板にサーボホーンに組み立てる サーボに組み付けた様子

このテンションローラが、ラダーチェーンの中心になるようにサーボを取り付ける

チェーンテンショナーを追加した姿

テンション最少(遊びが十分にある) テンション最大(遊び無し)

カッコよくするならばクラッチ機構を組み込めば完璧!

この付加装置を作っていると話している時、よく「ステッピングモータを使えば良いじゃん」とのたまう輩が、いっぱいいた。どんなモータにしても「自分がどの位置で停止しているかを知っているモーターは無い」事を無視した話が、めったやたらに多いことに気がついた。使っているサーボモータにしても組み込まれているDCモータは、回ることは知っているが、自分が停止している位置を知っている訳ではない。付加されている装置が知っていてモータの回る事をコントロールしているだけなのだ。確かにステッピングモーターは、回転の精度は他のモータに比べて高い精度である。正確に回転するだけなのだ。

モータは、回ることが使命で何処で止まるかは、制御装置が行っている。サーボモーターと言う名称が災いして、制御回路も入っていて位置若しくは回転のコントロールをされているモータであることが忘れられている結果だろう。

サーボモーターは、サーボ機構によって制御されているモーターの総称であって、サーボモーターに組み込まれて制御されるモータは、DCモーター、ステッピングモーター、はたまた、誘導モーターであろうがモータの種類を定義している訳ではない。

ステッピングモータは、回転をパルスで制御するからパルスの数で回転角度、回転数を精度良く制御することができるが、どこで止まっているかはサーボモータの様に位置を知らせる制御装置(電子回路?)が知っていて、くどいがどんなに精度よく回ってもパルスモータが、停止位置または回転数を知っている訳ではない。

現在位置がどこで、次にどれだけ回転しなければならないかは、サーボ機構が知っているのである。

サーボモーターの一般的な定義では下記のように定義されている。

サーボモーター(Servo motor)とはサーボ機構において位置、速度等を制御する用途に使用するモーターである。モーターの種類としては、「電動機」、「油圧モーター」など、特定のモーター形式を示すものではない。

サーボ機構(サーボきこう)とは、物体の位置、方位、姿勢などを制御量として、目標値に追従するように自動で作動する機構。コントローラ(司令部)が、サーボアンプ(制御部)をとおしてサーボモータ(駆動・検出部)を制御し、サーボモータは制御の状態を確認し制御部にフィードバックする。

ロータリーSWを駆動する場合、ロータリーSWの1接点の回転角度から、ステッピングモータへのパルス数を割り出し、現在ポジションと移動先のポジションの角度差から発生すべきパルス数と方向を与えてやれば良いだろうが、ロータリースイッチの回転角とパルスモーターのワンステップとが整数で割り切れるとは限らないので心配は残る。

ワンステップ1度のステッピングモータであれば、角度1度毎に制御できるだろうが、ネットで調べると、

より高精度の市販品のステッピングモータには、5相ステッピングモータが多いらしい。「モータの1パルス当りの回転角(ステップ角)を基本ステップ(フルステップ)といい、5相ステッピングモータの基本ステップは一般的に0.72度となっていて、パルスと回転角の関係は下記のようになっている」とある。(製造上の都合と、360度は5の整数倍であることから浸透した?)

【モータの回転角[度]=0.72[度]×パルス数】 つまり、10パルス送れば7.2度、100パルス送れば72度 、500パルス送れば360度モータは回転する。

これであれば、ロータリースイッチの回転角に対して十分な精度で回転させられるだろう。しかし、ロータリースイッチの回転角度が、接点数のいかんにかかわらずワンステップ回転角0.72度の整数倍であれば全く問題がないが、整数倍でないとしたら問題は残ったままである。

(多くのロータリーSWは、30度の回転角のものが多いらしい 30÷7.2= 余 です)

しかし、サーボモーターの歯車のバックラッシュに因る遊びは、いかんともしがたく、VRの設定位置は右回転と左回転での差が意外に大きい、ちょうどよい位置の調整には手こずらされた

調整をしてみて感じた事は、このようなPWM信号を作るには、555をつかったCRの時定数では精度を考えるとちょっと寂しい。RCの飛行機、自動車の操作は,人間が何らかの方法で確認しながら操縦し、負荷が加わっている。その為、操縦桿を適度に調整できるジョイステックで操作され、ある角度まで回転し、その位置に停止するということはほとんどなく、動いて中立に戻ることを繰り返しているのでそんなに回転角の精度を要求されないのだろう。中立は手元のコントロール装置にトリムがあるのでそれでよいとされているのだろう。抵抗とコンデンサーでの精度では無く、PIC等のワンチップマイコンを使ってクロック信号などの基準で信号を作るべきだ。

もともと実用化して常時シャックで使う予定ではなく、興味本位におもしろいだろうと考えて試作したもの。「バンドSW、同調バリコン、負荷バリコンをリモートコントロールする」にはと考えた試作でもある。(つまり、昔懐かしいTS−510、FT−110等のπマッチの同調操作)。 しかし、機器が完成し、思惑通りに働かせるには、「仏作って魂をいれず」の諺に従い、50Ωのダミーロードを負荷として、各バンドのプリセット位置に調整できることを確認した。実際のアンテナでは、この調整したプリセット位置とは異なるであろうから、2つのバリコンを調整位置側に切り換えて確認し、再度プリセットしなくてはならないだろうと思っている。。

アンテナカプラに関しては、完成している市販の製品なので仕様の範囲でのインピーダンスマッチングは可能なはずで、各バンドのアンテナが無い為、敢えて実際のアンテナでのテストはしていない。(別ページにある3.5MHz用梯子給電のダブレットだけ)

市販のオールバンドと称するバーチカルアンテナでも買って使ってみるのがてっとりばやいと思うが?。

コントローラー

DIWA CNW-217に合わせたツマミ配置とした 左からバリコン1,バンドSW、バリコン2

下にあるトグルSWは、左から電源、テンション調整、プリセット切換え

今回のPWM制御は、「動け」と指示された量を動いているだけでサーボモーターの中では完結しているが、最後に駆動されているアンテナカプラ側のバリコン、バンドSWの位置がフィードバックはされている訳ではなく、「動いたはず」なので注意しなければならない。

本来ならば、最後の駆動系の位置情報をコントローラー側にフィードバックすれば、全体のサーボ機構が完結するのでより信頼性は向上する。となると信号線は、1本しかないのでより複雑な仕組みを考えなければならない。ロジックでも可能とは思うが、PC制御で時分割をして信号の送受信を行えば不可能ではない。しかし、アンテナカプラにそれなりの加工が必要になるだろう。距離が、コントローラーと駆動部の距離が長い場合には、電源を送るのではなく、別々の電源にしてやれば、配線は2本で済む。この場合、駆動部の電源オンに一工夫しなくてはならない。信号を検出してリレーを駆動してやればよいと思う。昔、エンドレステープに1Khzの信号の断続をステレオ録音の片チャンネルに録音し、この1Khzの信号の時間の中に案内放送を録音しておいて、異なる案内放送を少し時間間隔をおいて放送する装置を作ったことを思い出した。

間違いなく働くことを確認した。前述の様にCRを使った時定数でのコントロールでなく、PIC等のワンチップマイコンでパルス幅をより正確にコンロールしてやれば、ネットワークを介したリモートコントロールの無線機も安心して使用可能なことを確信した。それには、2重3重のセイフティー策を考えなくてはならない。当局では、シャックと倉庫と距離だが、ネットワークとなれば、まさに遠隔操作となるのだから十分に安全策を張り巡らせることが必要となる。よくあるライブカメラの遠隔操作と全く同様な考えで、カメラの方向変換は、ほとんどモーターの回転制御しているはずだから、バンドスイッチとバリコンを回す機構にするだけでいける。

Webカメラで監視してとなれば、プリセット無しでモニターの画面を見ながら人間をフィードバック回路の一部に取り入れた「機構?」として調整し、「GΟ」とクリックで「ハローCQ!」となる

念願のネットワークコントロールの実用化試験

通販会社のLANボードのカタログを眺めていたら、

Ethernet 10base-T(10Mbps)接続

ラジコン用のサーボモーターを4CHコントロールできます。(サーボ使用時にはACアダプターが必要です)⇒ロボット開発や制御に最適

これを読んで「よっしゃ買おう!」と思ってよく見たら「売り切れ」とある。(2013年4月頃で 2013年10月では再発売されている)

たまたま、大学の先輩がいつも間にか「名のある画家」になり、名古屋の百貨店で個展を毎年開く時期と重なり、「丁重な案内状 つまり、来い!」が届いた。大須のパーツ屋さんにこの会社のキットを店頭に置いているパーツ屋さんがあるから、ひょっとしたらあるかも知れないと期待を込めて名古屋に出かけた。当然、この大須のパーツ屋さんに直行してキットのある棚を凝視し、「1個」あるのを確認して、喜び勇んで買った。そこから、広小路栄交差点の百貨店に向かい先輩後輩の義理を果たした。(中京大学名古屋キャンパスの山手グリーンロードから見える壁画を描いていた、今はどうなっているかは不明)

このキットには、開発・サンプルプログラム一式のCD−ROMが、付属しているが、悲しいことに言葉は聞いているが、使い方はさっぱりなのだ。これが、使えるように勉強していたならば、人生を変ったと思っているから性質が悪い。

そこで人脈をフルに活用し、サンプルプログラムをコンパイルしていただき、とりあえず、WindowXPからコントロールできるようにして貰った。

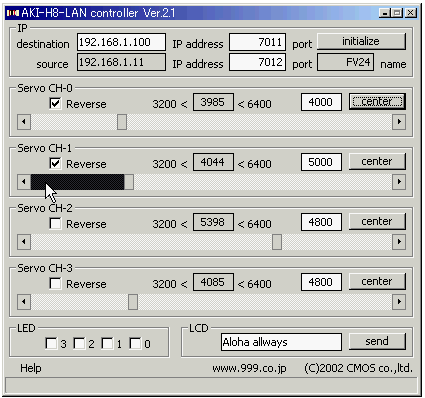

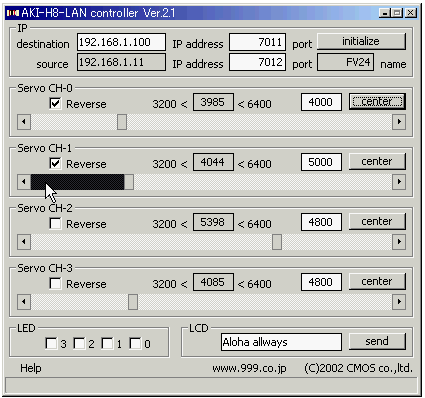

付属してきたサンプルプログラムのコントロール画面 使った基板 (メーカーHP http://www.999.co.jp/pcb_H8_LAN_aki/index.html より)

当然、使い勝手はすこぶる悪い。このキットの動作確認用なので仕方がない

でも、各CHのスライダーの移動量が、スライダーの移動に連動して表示されるならば、その数値を見ながらならばそれなりに使えるが、移動停止して数値が表示れた時には、コントロール信号が出力されてしまうのでどれだけ移動したのか、移動してから判ることになる。バリコンでは、これでもこの辺として止めた移動量でも何とかなるが、バンドSWは、最適な位置で止まらなければならないから、適当に止めるわけにはいかない。

更にとんでもない問題が隠れていることが判明した。それは、プログラムの都合上サーボの回転を約80度しか回転できないことだ。メーカーさんに問い合わせても、当たり前なのだが、ソースファイルは入手できない。ましてや当局でできるわけではない。「知り合いの友達は、友達だ」をかってに実践し、相談にのってもらった結果としてこの事が判った。データ入力可能な値は、3200〜6400までの16進で7d00(32000)〜fa00(64000)の10進数上位4桁の数値を使っている。さらに、他の数値は、入力できないようにされている。

仕方ない プログラムでできないならば、「メカで解決を」と考えプーリーの直径比で乗り切る事にした。早速バリコン側のサーボには教育教材として市販している直径6cmのプーリーをサーボホーンに組み付けた。同じ構造でアクリル板を加工して作るよりも遙かに簡単にできる。たまたま、サーボホーンに用意されている幾つかの穴とこのプーリーに用意されている組み付け用の穴の位置がほとんど同じ位置に有る組み合わせが見つかり、2.6ミリのネジ穴に拡大するだけで組み立てることが簡単にできた。バリコン側は、直径を小さくするのだから、再びボール盤に取り付け、ヤスリを押し当てて直径2.3cmに削り直した。バンドSWについては、トルクの関係からラダーチェーンスプロケットを買い替えた。サーボ側は、ポリアセタール製の歯数30枚、SW側は外形が小さくなるので真鍮製の歯数13枚のスプロケットを購入した。

180度÷80度=2.25の比率になるようにスプロケット、プーリーを変更した。その結果のトルクは、バリコンの回転には全く問題ないが、バンドSWでは後述の様に小角度の回転でトルク不足に陥ってしまった。

バリコン側サーボのプーリー バンドSW用サーボのスプロケット

プーリー、ラダーチェーンスプロケットを変更した(外観は大した代わりはない)

コントロールプログラムを改造して貰い何とか実用になる状態にできてきた。しかし、バンドSWのサーボ内にある減速歯車の大きなバックラッシュは、いかんともし難く大きな問題として立ちはだかっいて、大きな回転トルク必要なになると回転方向によりその停止位置が異なってしまうこと。次に、複数バンドを越えて回転するのであれば問題ないのだが、小角度の回転では、起動トルクの不足がより顕著になり、隣のバンドに移動するには全バンドの回転角を割り算した位置の入力値では、回転仕切れないことになっている。歌の文句じゃないけれど3歩進んで2歩下がる操作を余儀なくさせられる。

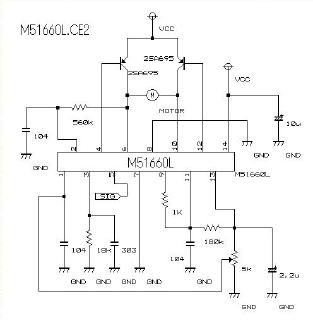

このサーボの回転速度は、十分速いので内部にあるポテンションメータ(VR)とメカニカルなストッパーを切り離して、出力軸に減速機構を追加し、この追加した減速機構にポテンションメータ(VR)を取り付け、その信号をサーボ内に戻してやればよいとは思うが?。

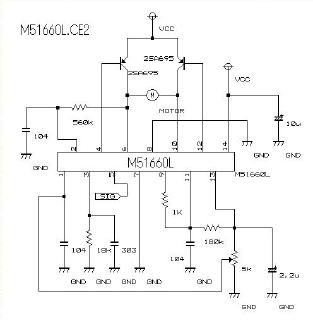

サーボの回路例 (これは、JR製のIC ) (こちらは、三菱電機製のIC

このICを使っているかは、不明だが、VR1、かVR2のどちらかが位置決めのポテンションメータになる

またまた、問題が発覚、この基板の仕様として電源オン時にサーボ出力にcenter=4800の値を出力することだった。開発してもらった外部に制御プログラムが、セットされたバンド位置にあっても、この基板から起動時に出力されるパルスに一瞬反応してから外部に制御プログラムからの信号に反応してするということにになる。そして、前回停止した位置によっては、サーボがハングしてしまいコントロール不能になってしまい、電源を切るだけではなく、サーボの位置を外から力づくで少し戻してやらなければ、復旧しないことが判明した。これは、実用化にとって致命的なもの欠点となってしまう。

基板のサーボ信号出力回路にメカニカルリレー、論理回路にせよ、コントロールするコンピュータから信号が来てから、この基板からのサーボ信号を出力するような工夫が必要になって来た。安易な考えでトランジスタの遅延SW回路をサーボ出力端子とサーボの間にいれて、基板のデフォルト信号をカットして、コンピュータからのコントロール信号が確立してから各サーボに信号が伝わるようにした。

使用する絶対条件として、

1) コントロールするコンピュータ側を先に起動する

2) 次にこの基板の電源を投入する

3) 基板からのサーボ出力を少しの時間ブロックして、コントロールコンピュータからの信号が安定してから接続するようにする

この順番を守らないと上記のハングする状態を防げない

これで準備は、整ったので実用化の実験に取り掛かることにして、どうするかを考えた。

不本意ながら、不安が全く無い訳ではないので Webカメラで監視するにしても電源を24時間常時入れっぱなしでは脳がない。そこで大げさになるが、不要になった古いXP搭載のコンピュータを置き、Wake ON LAN を使ってコンピュータに電源を投入することにした。そして、連動コンセントを使い、この基板の電源を連動して起動することにして、XPのリモートディスクトップから安価なUSBカメラで画面をモニターするすることにした。

ここでハタと気がついたノートPC なら面倒くさいが、ディスクトップならいっぱい5Vがあり、簡単に「5V」を取り出せる。そうすれば連動コンセントも要らなくなる。電源ケーブルに短い中継ケーブルをいれてこれから5Vを取り出せばいい。ちょっと古いが、Pentium(R)4

CPU2.8GHzが、目の前にあるのでこれを使うことにした。

Vistaもあるが、インストール済みのWindowsXPをそのまま使うことにして、リモートディスクトップの設定をしようとネットを調べいるうちに、現在の仕事で使っているコントロールソフトを使えばもっと簡単にセットできることに気が付いた。調べて見ると「フリーライセンス?」とあるのでメーカーさんに「使わせてください」とお願いして使わせていただいた。画面のモニター、電源の制御が、簡単にコントロール側からできるようになった。(メーカーさんありがとう)

リモート画面の様子 マイドキュメント、マイコンピュータ、マイネットワークのアイコンが、2つ見えている(当然か?)

これで、どのバンドにいるか、各バリコンの位置を確認できる

このUSBカメラは、仕事で保守をしている予備のものを拝借して使ってみたが、30万画素とは言えその画像には大いなる疑問を持ってしまう。

個人の趣味ならともかく、なんでこれを仕様に入れたのだろうか?。実際、保守業務している客先で使うのを見たことが無い!!!!?

前述のように当局では、HFでは80Mバンド用のダブレットしかない。このアンテナカプラの出力をはしごフィーダ給電には直接繋ぐ事はできない。全バンドで使える平衡不平衡のバランを用意してやれば別だけど、オンエアーしているのは、80Mバンドだけなのでこのカプラを常時運用には使わない。こんな装置が、できないか?と考えた実験なので使えることが確かめたところで、実験は終了とした。

現用している80M、40M用のカプラにとって変わるオールバンドの梯子フィーダ給電用のアンテナカプラを作り、この装置を組み込めばいいのだが、いつになることやら?

自分の歳を考えると、「いつの日か」なんて?

これは、あくまで実用化試験なので、手抜きをしているところが、ここかしこにあり、まとめ部分のモニターカメラの設置などは仮設置しただけ

このTCP/IP制御化に多大なご協力をいただいた内藤さん、北川さん、彦坂さんに感謝したします

JA2EIB HomePageへ